SB-GK01A高级过程控制实训系统(含DCS控制)

一、高级过程控制实训系统简要描述

整套系统分为:上位控制层系统,实验对象层,检测传感、变送、执行设备,上位控制软件四部分。系统特点:整套系统安放在可移动的试验台桌上,小巧且试验装置占地面积小。

1、上位控制层系统:

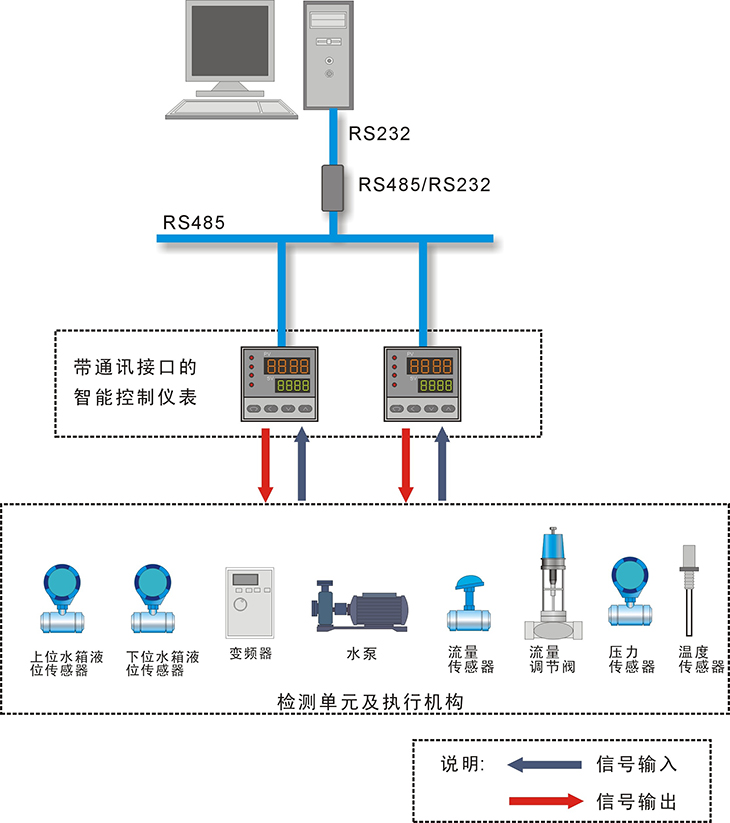

①、智能仪表控制模块;

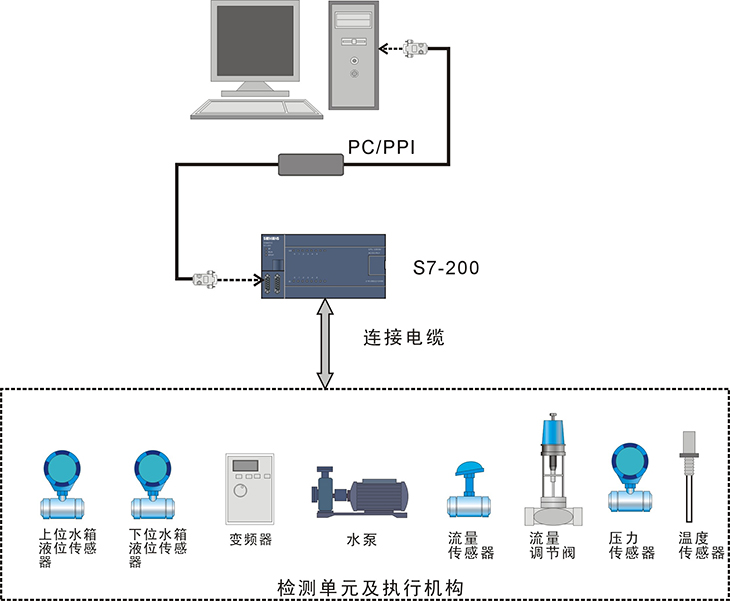

②、PLC控制系统;

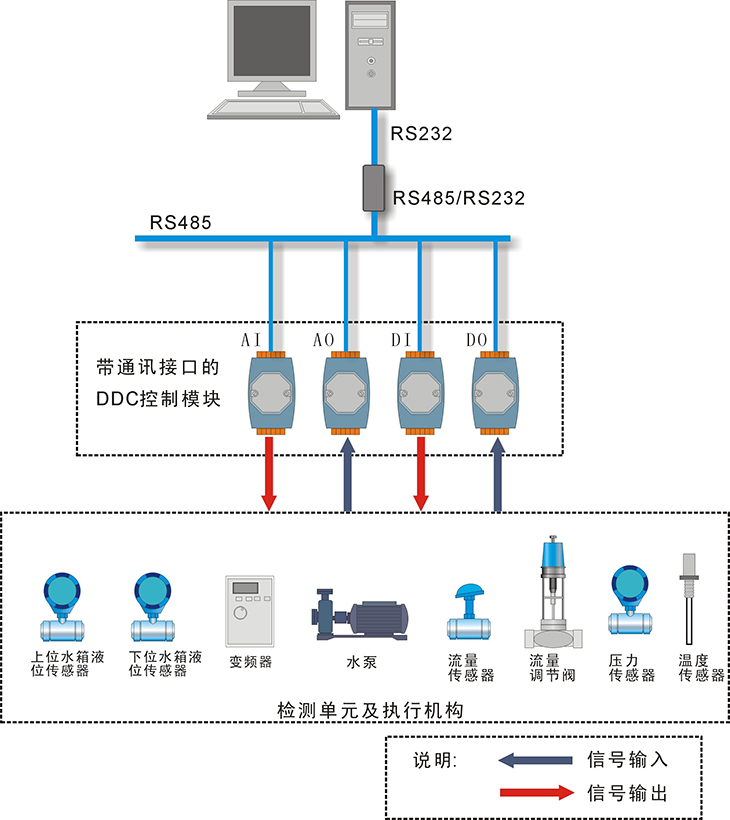

③DDC控制系统。

2、实验对象层系统:

控制对象:由铝合金框架安装、外置不锈钢储水箱、有机玻璃三容串接水箱、带夹套不锈钢常压锅炉容器、铝塑复合管路、不锈钢等组成。

1.标准铝型材安装框架:标准PVC铝塑管安装有机玻璃三容串接水箱、带夹套不锈钢常压锅炉容器。安装底板铺设间隔铝合金可安装检测传感执行装置、管路等。

2.实验台桌:实验台桌上安放控制对象;

3.外置不锈钢储水箱及水泵安装在带可移动脚轮的框架上(由铝合金框架制作的),作为一体。水泵出水口带快插接头,水泵同控制对象管路系统相连便可实验。

4.有机玻璃三容串接水箱:

①有机玻璃双容串接水箱:由进口有机玻璃制作,上水箱、中水箱、下水箱、上中下水箱三容串接安装,每个水箱带溢流管及下排水管及阀门,压力液位传感器接口

5、带夹套的不锈钢常压加热锅炉容器:内胆Φ100×500(通动态被加热水),带单相1.5KW电加热管,夹套Φ150×400,内胆安装Pt100温度传感器。

²系统动力:功率可调的不锈钢循环水泵:可组成不锈钢泵+电动调节阀+涡轮流量计的动力流量调节系统,也可组成不锈钢泵+变频器+涡轮流量计的动力流量调节系统。单相可控硅移相调压装置、单相电加热管组成锅炉加热动力系统。

²检测传感器、执行机构:

²流量传感器:涡轮流量计+流量变送仪。

²液位传感器:扩散硅液位传感器三个,分别用于检测上中下三个水箱的液位。另外加热锅炉容器上还加一个扩散硅压力传感器,做恒压供水实验时检测容器压力。

²温度传感器:Pt100热电阻传感器一个,Pt100热电阻温度变送器一个。用于检测带夹套的不锈钢常压加热锅炉的内胆温度。

²压力传感器:扩散硅压力传感器一个。用于检测加热锅炉容器压力实验时的动态压力。

²变频调速器:三菱变频调速器一个。用于调节变频动力支路的供水压力及流量。

²电机运动控制模块:主控:TMS320F28335。外扩:RAM512*16位,Flash512K*16位,使用拨码开关实现模式选择。功率板:采用集成IPM模块,可外接刹车电阻,母线电容充电缓冲电路、母线电压检测电路,相电流检测电路,动力电源位AC220V供电,功率3KW。控制板:液晶屏采用4.3寸串口屏 ,5个独立按键按键(分别为RUN、STOP、REST、UP、DOW)。通信接口:RS232、RS485(异步串口不够时可将RS232、RS485采用同一个串口使用短路帽进行短路条线)、CAN、以太网口(SPI接口,设计W5500模块模块接口使用现有的成品模块);CAN、RS232、RS485为隔离通信接口与TMS320F28335无直接电气连接。串口感器接口:霍尔信号接口及差分编码器接口统一使用DB15连接。模拟量输出:不使用到的PWM用于RC滤波运放跟随实现DAC输出。模拟量输入:芯片内部不使用的ADC接口用于外部模拟量输入,接口为0~10V输入。开关量输出:2组,分别用于报警信号输出、准备完成信号输出。开关量输入:开关量输入3组。EEPROM存储:有剩余IO可考虑设计24C02存储器。测试点:预留环形测试点测试PWM信号、ADC信号、DAC信号、电源。本地控制:本地串口屏显示参数电压、电流、设定值、实时值,本地按键操作。远程控制:远程采用RS485或RS232接口使用FreeModbus-RTU协议实现与远程工控屏的串口通信,显示电压、电流、设定值、实时值,在远程触摸屏上可进行控制实现5个独立按键的功能。

²电动调节阀:全不锈钢电动调节阀一个。用于调节电动调节阀动力支路的供水压力及流量。

二、上位过程控制系统

上位控制操作/实验面板:铝面板喷塑结构。

强电控制面板:装有漏电保护空气开关、电流型漏电保护器,充分考虑人身安全保护;配置带钥匙的电源启动控制回路和多组保险丝,同时每一组强电输出都有旋钮开关控制,保证设备安全,操作控制便捷;装有分相电压表、指示灯,直观,强电信息一目了然;装有变频器及其控制接口面板,方便变频器熟悉、操作和应用。

控制器面板:变频控制器面板、智能仪表控制面板。

信号接口面板:控制对象中的仪表信号和电气信号转移到信号接线板上,提供AI、AO、DO等传感器检测及执行器控制信号接口,便于学生自己连线组成不同的控制系统。实验者通过安全型接插式导线将实验板与信号板之间进行不同的配线,以完成过程控制各类实验。

三、上位过程控制系统基型配置:

1)S7-1200PLC控制系统

随着科技的发展,PLC即使是Micro PLC,也可以胜任多种控制任务。本产品提供的PLC控制系统主机选用西门子的1200系列,主要展示小型(Micro)PLC在满足小规模的控制任务中的完美表现,为培养工程化人才提供更多更强的实验平台。

2)智能仪表控制系统

仪表控制系统核心为带通信功能的各种仪表,仪表内集成了各种算法,根据现场情况整定仪表控制算法的各种参数,达到控制效果。同时带通讯功能的仪表与上位计算机的软件平台通讯。仪表各种参数和过程值进入软件平台(一般为工控组态软件)的数据库,再加上组态的流程画面和操作界面,可以方便在上位计算机整定参数,对过程值进行记录分析。

3)DDC控制系统

DDC控制系统一般有两种形式,一种采用外部数据采集模块的形式,其核心为带RS485通讯的数据采集模块和计算机算法软件;另一种采用工控机和ISA或PCI插槽的数据采集板卡。外部数据采集模块由于安装方便,同时就地安装时采用通讯方式向计算机送数据不存在信号衰减,因此本产品采用第一种方式的应用。用户可根据自己学校的实际情况选用第二种方式的应用(例如研华A/D、D/A、采样板卡)。

在控制台直接装有数据采集模块,同时利用工控软件MCGS中强大的算法组态功能,便捷的组建一个带人机界面的DDC控制系统。在DDC系统中提供开放的算法软件供实验和算法编程参考,方便实验教学和工程人才培养。

四、过程控制实验装置配置清单

表1 :过程控制实验对象(一套)

|

序号 |

名 称 |

功 能 |

规格型号 |

材质 |

产地 |

数量 |

|

1 |

标准实验台桌 |

标准铝合金实验台桌上安放控制对象 |

|

铝合金 |

杭州 |

1套 |

|

2 |

标准框架及标准安装底板 |

标准框架安装有机玻璃三容串接水箱、带夹套不锈钢常压锅炉容器,方便安装固定铝合金支撑框架、检测传感执行装置、管路等。 |

铝合金 |

杭州 |

1套 |

|

|

3 |

电加热常压锅炉压力容器 |

由不锈钢内胆加温筒(带220V 1.25KW进口不锈钢电加热管)和封闭式带保温不锈钢夹套组成 |

|

封闭式带保温不锈钢夹套(1.5mm304 不锈钢) 不锈钢内胆加温筒(1.5mm304不锈钢) |

杭州

|

1 |

|

4 |

水箱 |

储水箱(由1.5mm厚不锈钢镜面板制作)可移动 |

|

不锈钢(2个通道) |

杭州

|

1 |

|

有机玻璃上小水箱 |

|

底板20mm进口有机玻璃板 侧板8 mm进口有机玻璃板 有机玻璃水箱前面直接刻有液位标尺; |

杭州

|

1 |

||

|

有机玻璃中小水箱 |

|

底板20mm进口有机玻璃板 侧板8 mm进口有机玻璃板 有机玻璃水箱前面直接刻有液位标尺; |

杭州

|

1 |

||

|

有机玻璃下小水箱 |

|

底板20mm进口有机玻璃板 侧板8 mm进口有机玻璃板 有机玻璃水箱前面直接刻有液位标尺 |

杭州

|

1 |

||

|

5 |

水泵 |

低噪不锈钢静音泵 |

扬程15米 |

功率0.37KW,扬程15米,最大流量0.80-0.85立方米每小时 |

上海 |

2 |

|

6 |

温度传感器 |

Pt100热电阻 |

热电阻 |

Pt100 |

上海 |

4个 |

|

7 |

温度变送器 |

Pt100热电阻标准信号转换 |

输出4-20mA标准信号 |

|

上海 |

4个 |

|

8 |

压力液位传感器 |

扩散硅压力/液位变送器 |

4-20mA标准信号输出,0.5级测量精度 |

金属防水外壳 |

上海 |

3个 |

|

9 |

涡轮流量计及变送器 |

额定流量0.28-0.30T/h |

4-20mA标准信号输出;测量精度±1.0% |

金属防水外壳 |

上海 |

2个 |

|

10 |

电动调节阀 |

额定流量为0.28-0.30立方米每小时 |

4-20mA信号输入 |

带不锈钢法兰 |

上海 |

1 |

|

11 |

电磁阀 |

使用压力范围为0-7㎏/㎝3 |

工作温度为-5--80℃ |

常闭 |

上海 |

1 |

|

12 |

电加热控制器 |

可控硅移相调压装置 |

输入4-20mA |

可控硅 |

杭州 |

1个 |

|

13 |

换热器(纯滞后盘管) |

纯滞后盘管盘长20m,上有三个测温点,纯滞后时间常数可变 |

温度对象 |

不锈钢 |

杭州 |

1 |

表2:智能仪表控制实验台硬件配置表

|

序号 |

硬件型号 |

型号 |

产地 |

数量 |

|

1 |

实验控制柜 |

ZXGKT-01 |

杭州 |

1 |

|

2 |

电脑桌 |

ZXPJ-02 |

杭州 |

1 |

|

3 |

强电控制面板 |

钣金喷塑 |

杭州 |

1 |

|

4 |

I/O信号接口控制面板 |

钣金喷塑 |

杭州 |

1 |

|

5 |

RS232/485转换器 |

通讯转换器 |

武汉瑞普 |

1 |

|

6 |

变频调速器 |

0.37KW |

西门子 |

1 |

|

7 |

AI智能调节仪(自带Rs485通讯接口) |

AI818\AI708 |

厦门宇电或者万讯 |

3 |

|

8 |

开关电源 |

24V/3A |

台湾明纬 |

1 |

|

9 |

锅炉防干烧保护器 |

|

|

1 |

|

10 |

自锁紧接头插座及连接导线 |

|

|

1 |

表3 : DDC上位控制系统硬件配置表

|

序号 |

硬件名称 |

硬件型号 |

产地 |

数量 |

|

1 |

8路A/D ICP-7017 |

数据采集模块 |

台湾弘格 |

1 |

|

2 |

4路D/A ICP-7024 |

数据采集模块 |

台湾弘格 |

1 |

|

3 |

RS232/485转换器 |

通讯转换器 |

台湾弘格 |

1 |

表4:西门子S1200-PLC上位控制系统硬件配置表

|

序号 |

硬件名称 |

硬件型号 |

产地 |

数量 |

|

1 |

控制器 |

1211C |

控制器 |

1 |

|

2 |

模拟量模块 |

EM235(4AI/1A0) |

模拟量模块 |

1 |

|

3 |

通讯适配器 |

PC/PPI |

通讯适配器 |

1 |

表5:软件清单

|

序号 |

名 称 |

型号 |

品牌 |

数量 |

|

1 |

MCGS工控组态软件网络版7.6 |

MCGS |

昆仑通态 |

1套 |

|

2 |

西门子博图PLC编程软件 |

V15 |

西门子 |

1套 |

|

3 |

智能仪表控制实验软件 |

|

|

1套 |

|

4 |

DDC控制系统实验软件 |

|

集智成 |

1套 |

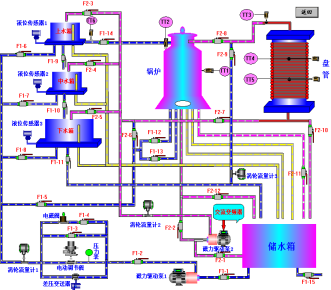

五、DCS控制系统

DCS控制系统功能及组成

系统结构图

DCS控制系统控制柜

标准电器控制柜:高x宽x深:1900x600x600mm,内安装漏电保护空气开关、电流型漏电保护器充分考虑人身安全保护;配置带钥匙的电源启动控制回路和多组保险丝,同时每一组强电输出都有旋钮开,关控制,保证设备安全,操作便捷;装有分相电压表、指示灯,开关电源等。

DP远程I/O单元

远程I/O单元,通过线缆同控制对象上的检测、传感、执行装置相连。获取底层对象检测传感信号,执行控制执行信号。

现场主控单元:

1)、工程师站下装的组态控制程序在现场主控单元运行。

2)、现场主控单元内装通讯卡,通过同总线远程I/O单元通讯并获取底层对象检测传感信号,发出控制执行信号。

3)、现场主控单元内装以太网卡。同上位服务器计算机通讯、接受运行工程师站下装的组态控制程序,同时现场主控单元向上位服务器发送上位监控计算机所需的控制信息。

工程师/操作员站:

主要作用:

1)、先期的控制组态程序在其上进行,组态编译完毕的控制程序通过服务器向下位主控单元下装。

2)、人机界面监控程序在上位工程师/操作站运行。

DCS工控平台系统软件及DCS控制实验软件

系统配置工程师站软件/控制器运行软件及操作员站监控组态软件软件:硬件设备组态软件、数据库组态软件、控制组态软件、图形组态软件、算法组态软件。

根据用户要求完成现场设计安装,完成系统与用户已有的控制对象的连接、调试,在DCS工控平台系统软件基础上,我们根据学校的要求开发响应的实验控制软件,从而组成一个完整的DCS过程控制系统。

DCS集散上位控制系统配置

1、现场控制站硬件:

|

序号 |

硬件型号 |

硬件名称 |

数量 |

|

1 |

DCS控制柜 |

带玻璃透明门的标准电器控制柜:长x宽x深:1800x600x600mm,内安装漏电保护空气开关、电流型漏电保护器充分考虑人身安全保护装有分相电压表、指示灯,开关电源等。 |

1 |

|

2 |

主控单元 |

MCU主控单元 |

1 |

|

3 |

8路A/D |

远程I/O模块 |

1 |

|

4 |

8路D/A |

远程I/O模块 |

1 |

|

5 |

16路D/O |

远程I/O继电器输出模块 |

1 |

|

6 |

16路D/I |

远程I/O模块 |

1 |

|

7 |

终端匹配器 |

终端匹配器 |

1 |

|

8 |

普通端子底座 |

普通端子底座 |

4 |

|

9 |

FM801 |

现场主控单元 |

1 |

|

10 |

通讯电缆 |

通讯电缆 |

1 |

|

11 |

电源 |

24V 3A |

1 |

|

12 |

接线端子 |

|

1 |

|

13 |

数字量输出隔离继电器 |

DC24V |

1 |

|

14 |

模拟量输入、输出隔离接线板 |

|

2 |

3、配置软件清单

|

序号 |

名 称 |

数量 |

|

1 |

监控组态软件 |

1 |

|

2 |

DCS 系统控制范例实验软件 |

1 |

五、过程控制系统实验项目

1、实验项目:

![]() 过程控制系统的组成认识实验:

过程控制系统的组成认识实验:

(1)过程控制及检测装置硬件结构组成的认识,控制方案的组成及控制系统连接实验。

(2)智能调节仪表、智能变送仪表等各种智能仪表的操作及参数设定。

(3)传感器的校正(零点迁移与量程调整)

![]() 对象特性测试实验

对象特性测试实验

l 单容水箱液位数学模型的测试实验

l 双容水箱液位数学模型的测试实验

l 锅炉内胆水温特性测试实验

![]() 单回路控制系统实验

单回路控制系统实验

l 单容水箱液位定值控制实验

l 双容水箱液位定值控制实验

l 锅炉内胆水温定值控制实验

l 单闭环流量定值控制实验

l 锅炉内胆压力定值控制实验

![]() 串级控制系统实验

串级控制系统实验

l 水箱液位串级控制实验

l 锅炉内胆水温与循环水流量串级控制实验

l 水箱液位与进水口流量串级控制实验

![]() 比值控制系统实验

比值控制系统实验

l 流量比值控制系统实验

![]() 变频恒压供水实验

变频恒压供水实验

![]() 纯滞后实验

纯滞后实验

![]() 温度的滞后控制实验

温度的滞后控制实验

![]() 流量纯滞后控制实验

流量纯滞后控制实验

![]() 工控制组态软件组态控制实验

工控制组态软件组态控制实验

l 所有实验均包括数据库组态、图形动画、报表、曲线、报警组态、设备通讯组态、算法组态等实验

2、DCS系统部分实验

![]() 单容水箱液位数学模型特性测试实验

单容水箱液位数学模型特性测试实验

![]() 双容水箱液位数学模型特性测试实验

双容水箱液位数学模型特性测试实验

![]() 单容液位定值控制实验

单容液位定值控制实验

![]() 双容液位定值控制实验

双容液位定值控制实验

![]() 三容液位定值控制实验

三容液位定值控制实验

![]() 锅炉内胆水温定值控制实验

锅炉内胆水温定值控制实验

![]() 锅炉夹套水温定值控制实验

锅炉夹套水温定值控制实验

![]() 单闭环流量定值控制实验

单闭环流量定值控制实验

![]() 锅炉内胆水温位式控制实验

锅炉内胆水温位式控制实验

![]() 水箱液位串级控制实验

水箱液位串级控制实验

![]() 三闭环液位串级控制实验

三闭环液位串级控制实验

![]() 锅炉夹套与内胆水温串级控制实验

锅炉夹套与内胆水温串级控制实验

![]() 水箱液位与进水口流量串级控制实验

水箱液位与进水口流量串级控制实验

![]() 单(双)闭环流量比值控制实验

单(双)闭环流量比值控制实验

![]() 下水箱液位前馈-反馈控制实验

下水箱液位前馈-反馈控制实验

![]() 锅炉内胆水温前馈-反馈控制实验

锅炉内胆水温前馈-反馈控制实验

![]() 温度的滞后控制实验

温度的滞后控制实验

![]() 流量纯滞后控制实验

流量纯滞后控制实验

![]() 锅炉夹套与内胆水温解耦控制实验

锅炉夹套与内胆水温解耦控制实验

![]() 上水箱液位与出口水温解耦控制实验

上水箱液位与出口水温解耦控制实验

六、实验室软硬件管理系统

管道图